Категория продукции

Свяжитесь с нами

Телефон

в WhatsApp

Электронная почта

Оставьте свое сообщение

Соответствующие рекомендации

Руководство: как заказать коробки из гофрированного полипропилена — 8 шагов для закупкиКоробки из гофрированного полипропилена: практическое руководство — 8 шагов по правильной закупке, контролю качества и логистике. Получите расчёт, образцы и выгодное коммерческое предложение.

Руководство: как заказать коробки из гофрированного полипропилена — 8 шагов для закупкиКоробки из гофрированного полипропилена: практическое руководство — 8 шагов по правильной закупке, контролю качества и логистике. Получите расчёт, образцы и выгодное коммерческое предложение. Кейс 48 часов: внедрение коробок из гофрированного полипропилена с быстрой логистикойКоробки из гофрированного полипропилена — кейс 48 часов: быстрое внедрение с экспресс‑логистикой, лёгкая и прочная упаковка, снижает TCO и складские издержки. Получите расчёт и образцы.

Кейс 48 часов: внедрение коробок из гофрированного полипропилена с быстрой логистикойКоробки из гофрированного полипропилена — кейс 48 часов: быстрое внедрение с экспресс‑логистикой, лёгкая и прочная упаковка, снижает TCO и складские издержки. Получите расчёт и образцы. ROI-кейс: как коробки из гофрированного полипропилена сократили расходы на 30% в проектеКоробки из гофрированного полипропилена: ROI‑кейс Suzhou Huiyuan — как многоразовая тара снизила затраты на 30% без потерь в прочности. Читайте подробный расчёт экономии и план пилота.

ROI-кейс: как коробки из гофрированного полипропилена сократили расходы на 30% в проектеКоробки из гофрированного полипропилена: ROI‑кейс Suzhou Huiyuan — как многоразовая тара снизила затраты на 30% без потерь в прочности. Читайте подробный расчёт экономии и план пилота. Стоимость и сроки: сколько стоят коробки из гофрированного полипропилена в 2026 годуКоробки из гофрированного полипропилена: стоимость и сроки в 2026 — практические советы по снижению затрат, оптимизации логистики и пилотным решениям от опытного производителя. Узнайте расчёт!

Стоимость и сроки: сколько стоят коробки из гофрированного полипропилена в 2026 годуКоробки из гофрированного полипропилена: стоимость и сроки в 2026 — практические советы по снижению затрат, оптимизации логистики и пилотным решениям от опытного производителя. Узнайте расчёт! 5 ошибок при выборе коробки из гофрированного полипропилена и как их избежатьКоробки из гофрированного полипропилена: узнайте 5 ошибок при выборе — от расчёта нагрузки до проверки поставщика. Практичные советы, чек-лист и образцы от Suzhou Huiyuan. Запросите образцы.

5 ошибок при выборе коробки из гофрированного полипропилена и как их избежатьКоробки из гофрированного полипропилена: узнайте 5 ошибок при выборе — от расчёта нагрузки до проверки поставщика. Практичные советы, чек-лист и образцы от Suzhou Huiyuan. Запросите образцы. Как работают: структура и преимущества коробки из гофрированного полипропиленаКоробки из гофрированного полипропилена — лёгкая, влагостойкая и многоразовая упаковка, уменьшающая логистические расходы и брак. Закажите образцы и расчёт общей стоимости владения.

Как работают: структура и преимущества коробки из гофрированного полипропиленаКоробки из гофрированного полипропилена — лёгкая, влагостойкая и многоразовая упаковка, уменьшающая логистические расходы и брак. Закажите образцы и расчёт общей стоимости владения.

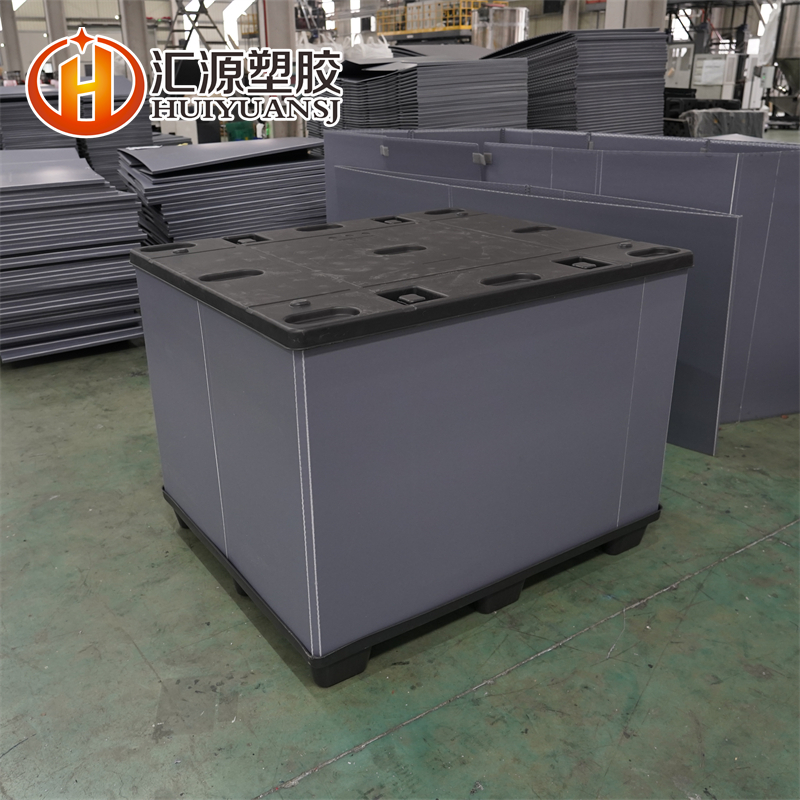

Новые стандарты качества контейнера для поддонов требуют от руководителя предприятия повышенного внимания: от прочности и химической стойкости материалов до совместимости с автоматизированными складскими системами. Выбирая контейнер для поддонов, важно понимать ключевые критерии оценки, практические проверки на заводе и факторы, влияющие на эксплуатационные расходы и безопасность персонала. Материалы, такие как гофрированные и цельные полипропиленовые листы, их производство и контроль качества — решающие аспекты при выборе поставщика и планировании обновления парка оборудования.

В условиях роста требований к логистике и увеличения доли автоматизации у руководителей производства и логистики появляется необходимость систематического подхода к выбору материалов и изделий. Информационные исследователи, операторы и технические специалисты нуждаются в ясных методах оценки: какие показатели материала критичны для долговечности контейнера для поддонов; какие испытания на заводе позволяют выявить скрытые дефекты; как сократить общую стоимость владения при повышении безопасности и скорости обработки партий. В статье собраны практические рекомендации на основе многолетнего опыта производства и контроля полипропиленовых листов и изделий, применимых для упаковки и транспортировки товаров на паллетах.

Критерии прочности и химической стойкости материалов для контейнера для поддонов

При выборе контейнера для поддонов ключевым фактором остаётся механическая прочность материалов. Для пластиковой тары и коробов, используемых в паллетной логистике, особенно важны параметры: предел прочности при растяжении, ударная вязкость, стойкость к усталости и деформациям под длительной нагрузкой. Для полипропиленовых материалов (как гофрированные, так и цельные листы) производители обычно предоставляют данные по ISO 527 (модуль и прочность при растяжении), ISO 179 (ударная вязкость), ISO 1133 (индекс расплава) и ISO 75 (температурная деформация). Проверка партий на соответствие этим показателям помогает предотвратить преждевременные поломки при укладке на паллеты и при штабелировании.

Химическая стойкость — следующий критически важный параметр. На многих предприятиях контейнеры сталкиваются с агрессивными моющими средствами, маслами, растворителями и химикатами для обработки продукции. Полипропилен показывает хорошую сопротивляемость большинству неокисляющих химикатов, однако для контакта с конкретными растворителями или агрессивными средами требуется лабораторная проверка совместимости. Стандартные тесты на набухание и изменение массы по ISO 62, а также оценка внешнего вида после контакта с типичными промышленными препаратами позволяют заранее оценить риск разрушения поверхности, появления трещин или снижения несущей способности.

Дополнительно следует учитывать климатические факторы: УФ-излучение, температура хранения и влажность. Для уличного хранения и длительной транспортировки необходимы добавки стабилизаторов от УФ-излучения и контролируемая рецептура полипропилена, чтобы избежать хрупкости и потери гибкости. Производитель должен предоставить протоколы испытаний на старение под УФ и циклические термоциклы. Для руководителя предприятия важно включать эти требования в закупочную спецификацию: конкретные показатели по пределу прочности после 6, 12 и 24 месяцев имитации агрессивной эксплуатации.

Наконец, контроль качества при производстве — это не только лабораторные тесты, но и прослеживаемость партий, маркировка материалов и протоколы обработки. Рекомендуется требовать от поставщика наличие системы управления качеством (например, сертификация по ISO 9001), внутризаводских карт контроля сырья, а также отчётов по испытаниям материала. Только при комплексной проверке механических и химических характеристик можно быть уверенным, что приобретаемый контейнер для поддонов прослужит заданный срок и сохранит безопасность при эксплуатации персоналом и оборудованием.

Совместимость с автоматизированными складскими системами и эргономика использования

Автоматизация складов диктует новые требования к геометрии, точности изготовления и интеграции механизмов идентификации. Контейнер для поддонов должен иметь стабильно точные габариты и допуски, позволяющие без сбоев работать с паллетными стеллажами, конвейерами, автоматическими погрузчиками (AGV) и роботизированными манипуляторами. Разброс размеров даже в пределах нескольких миллиметров может привести к заеданию, неправильной считываемости RFID-меток или опрокидыванию при высокоскоростной обработке. Поэтому при приемке партии требуется проведение размерного контроля и выборочные испытания на посадку в реальных погрузочных механизмах.

Эргономика и безопасность персонала также напрямую связаны с конструкцией контейнера. Удобные ручки, скруглённые кромки, оптимальное соотношение массы и жёсткости снижают риск травм при ручной погрузке. При проектировании важно учитывать вес наполненного контейнера и силу захвата оператора. Для складов с интенсивной ручной обработкой стоит выбирать лёгкие, но прочные решения из цельных полипропиленовых листов или усиленных гофрированных ПП конструкций, которые обеспечивают баланс между массой и ресурсом эксплуатации.

Требования к маркировке и прослеживаемости тоже критичны: лазерная гравировка, этикетки, RFID-метки. Контейнер для поддонов должен предусматривать зоны для надежного крепления маркировки без риска её повреждения в процессе очистки или транспортировки. На этапах интеграции с WMS/OMS необходимо учитывать дополнительные параметры: допустимые скорости движения на конвейере, угол посадки и особенности стеллажей. Проведение пилотных прогонов с реальными грузами и скоростями — обязательный этап при выборе решения для автоматизированного склада.

Также важно учитывать требования к стыковке и штабелированию: нормы по концентрации нагрузок на паллету, ограничения по высоте штабеля, динамическая устойчивость при транспортировке. Для стандартных европейских и международных паллетных систем (EUR-pallet и ISO-паллеты) конструкция контейнера должна быть совместима по монтажным точкам и размерам. Документированное подтверждение совместимости существенно уменьшает риск простоев и дополнительных затрат на адаптацию оборудования.

Эксплуатационные расходы, безопасность и контроль качества на производстве

При оценке общего владения контейнером для поддонов руководитель предприятия обязан учитывать не только цену закупки, но и эксплуатационные расходы (TCO): частоту ремонта и замены, затраты на очистку, расходы на утилизацию и переработку, а также воздействие на производственные процессы. Лёгкие и прочные полипропиленовые изделия часто выигрывают в долговечности, снижая количество замен и простоя. Кроме того, материалы с возможностью переработки и вторичного использования уменьшают экологические и финансовые издержки при утилизации.

Безопасность персонала связана с устойчивостью конструкции и отсутствием острых кромок, токсичных добавок или лёгковоспламеняющихся компонентов. Для пищевой и фармацевтической логистики важно соблюдение требований контактного стандарта ЕС (например, регламент (EU) No 10/2011) и предоставление деклараций о соответствии по веществам, выделяющимся при контакте с продуктами. На складах с агрессивной средой или высокой температурой требуется выбирать материалы с повышенной термостойкостью и проводимостью статического электричества при необходимости.

Контроль качества на производстве должен включать входной контроль сырья (проведение испытаний по физико‑механическим параметрам), промежуточный контроль процесса (толщина листа, равномерность гофрирования, отсутствие пузырей и дефектов) и финальное тестирование готовой продукции (нагрузочные испытания, проверка геометрии, механические испытания на усталость). Поставщик должен уметь предоставить сертификаты и отчёты партии, результаты тестов и анализ несоответствий. Взаимная проверяемость протоколов между заводом-поставщиком и покупателем минимизирует риски и ускоряет принятие решений при рекламациях.

Оптимизация логистики также предполагает оценку транспортных и складских преимуществ: компактность при хранении пустых контейнеров, возможности плоской упаковки отдельных компонентов (если применимо), стоимость возврата и переработки. При выборе поставщика обращайте внимание на наличие локального склада, сроки поставки и гибкость в корректировке объёмов — это снижает финансовые риски при колебаниях спроса.

Итоги и практические шаги для руководителя предприятия

Выбор контейнера для поддонов — стратегическое решение, влияющее на безопасность, эффективность и себестоимость логистики предприятия. Ключевые тезисы для принятия решения: требуйте документированных испытаний материала (ISO 527, ISO 179, ISO 62 и т.д.), согласуйте требования по совместимости с автоматизированными системами, оцените TCO и требования по переработке, а также убедитесь в наличии прозрачного контроля качества у поставщика. Материалы типа гофрированного и цельного полипропилена демонстрируют сбалансированные характеристики для широкого круга задач: они лёгки, химически стойки и могут быть адаптированы под требования автоматизации.

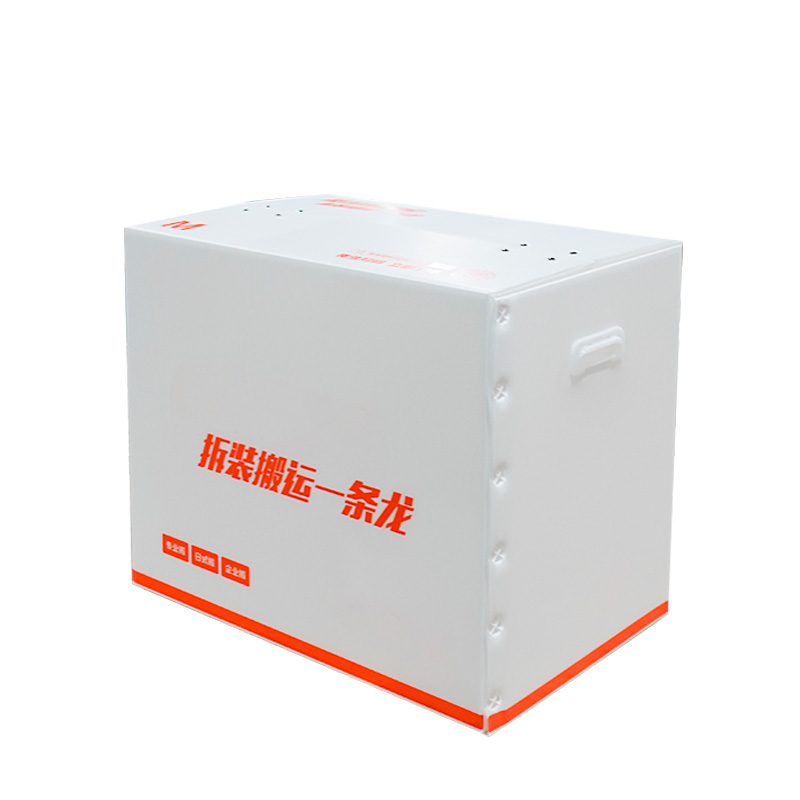

Suzhou Huiyuan Plastic Products Co., Ltd, с более чем 16-летним опытом разработки и производства полипропиленовых листов и коробов, предлагает стандарты контроля и технологические решения, ориентированные на требования современных складов. Наличие производственных мощностей площадью 60 000 м2, опыт в изготовлении гофрированных и цельных ПП-листов и отлаженная система качества позволяют поставлять продукцию, соответствующую промышленным спецификациям и требованиям безопасности.

Если вы планируете обновление парка тары или интеграцию новых типов контейнеров в автоматизированные процессы, рекомендуем следующий план действий: 1) сформировать техническое задание с ключевыми показателями материала и совместимости; 2) запросить образцы и протоколы испытаний; 3) провести пилотный прогон на реальном оборудовании; 4) утвердить план контроля качества и логистики поставок. Для консультации по материалам, тестированию и подбору оптимального контейнера для поддонов свяжитесь с нами — наши специалисты предоставят техническую оценку, образцы и коммерческое предложение.

Свяжитесь с нами, чтобы получить подробные технические спецификации, образцы продукции и расчёт общей стоимости владения: получите решение, которое минимизирует простои, повысит безопасность персонала и оптимизирует логистические расходы. Узнайте больше о наших решениях и согласуйте тестирование на вашем оборудовании уже сегодня.